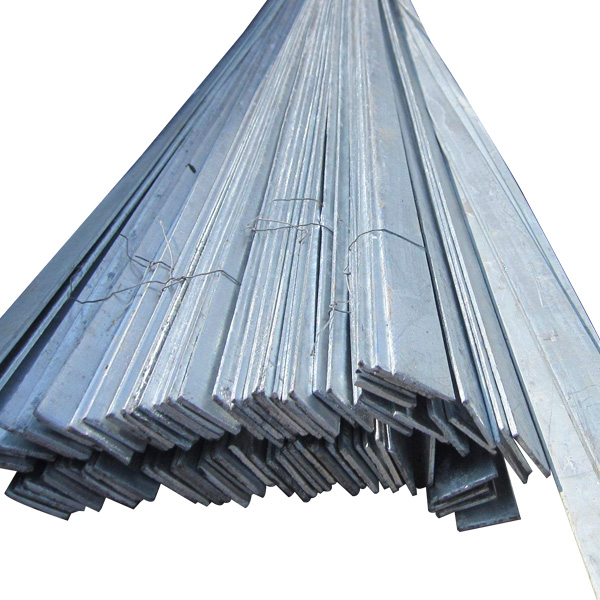

在现代工业制造与建筑领域,扁铁作为一种基础型材,凭借其优异的力学性能和广泛的适用性,成为众多行业不可或缺的材料。然而,您是否曾好奇,一块块坚固平整的扁铁是如何生产出来的?其性能的优劣又与何种工艺息息相关?作为专业的扁铁厂家,我们将深入解析扁铁生产的核心——热轧工艺,带您揭开这一传统而又充满技术魅力的制造过程。

简单来说,热轧工艺是指将钢坯在再结晶温度以上(通常超过1100°C)进行轧制加工的成型方法。对于扁铁生产而言,这意味着通红的钢坯经过一系列精密的轧辊,在高温高压下被延展、塑形,最终成为符合规格的扁平钢材。与冷轧相比,热轧能显著改善金属的加工性能,消除内部缺陷,并获得更适合结构性应用的力学特性。

一个完整的扁铁热轧流程,可以概括为以下几个关键阶段:扁铁

加热与均热:这是工艺的起点。合格的钢坯被送入加热炉,进行均匀加热至适宜的轧制温度。温度控制是此阶段的核心,它直接关系到后续轧制的顺利与否和最终产品的内部组织。作为经验丰富的扁铁厂家,我们通过先进的数字化炉温控制系统,确保每一块钢坯受热均匀,为高质量产出奠定基础。

粗轧与精轧:炽热的钢坯首先经过粗轧机组,进行初步的厚度减薄和形状规整。随后进入精轧机组,这是决定扁铁尺寸精度、表面平整度的关键环节。精密的轧辊将钢材轧至精确的目标厚度和宽度。在此过程中,轧制力、速度和温度的协同控制至关重要,任何参数的微小偏差都可能影响成品的平直度和性能一致性。

冷却与卷取/定尺剪切:轧制后的扁铁进入层流冷却系统,通过可控冷却使其温度均匀下降,这不仅是为了便于后续处理,更是为了获得理想的金属金相组织,优化其强度与韧性。最后,根据订单要求,扁铁或被卷取成卷,或被飞剪或冷剪设备切成定尺长度。

采用热轧工艺生产的扁铁,具备一些鲜明特点:

我们曾服务过一个大型钢结构项目,客户对连接用扁铁的平直度和尺寸公差要求极为严格。最初使用某厂家产品时,因冷却工艺控制不当,扁铁存在轻微翘曲,给现场安装带来困难。随后,客户转而采购我厂产品。我们通过优化精轧后的弛豫冷却工艺,有效释放了内部应力,确保了扁铁极高的平直度。最终,产品完美匹配安装需求,大幅提升了施工效率,这充分证明了热轧工艺中每一个细节控制对最终应用价值的决定性影响。

总而言之,扁铁的热轧工艺是一门融合了材料科学、热力学与精密控制的复杂技术。作为深耕行业的扁铁厂家,我们深知,只有深入掌握并不断优化这一核心工艺,才能持续为客户提供性能稳定、品质可靠的扁铁产品,支撑起从重型机械到精密建筑的万千工程。